半導体製品の所在管理

製品ロットの探索時間と保管情報の入力作業を削減。既設の設備を活用し、業務効率の改善を実現しました。

近年、製造業の生産現場では人手不足が深刻化し、業務効率化が喫緊の課題となっております。

エイブリック様の高塚事業所における生産性向上の課題は、製品の保管情報管理に利用するバーコード作業の時間短縮でした。

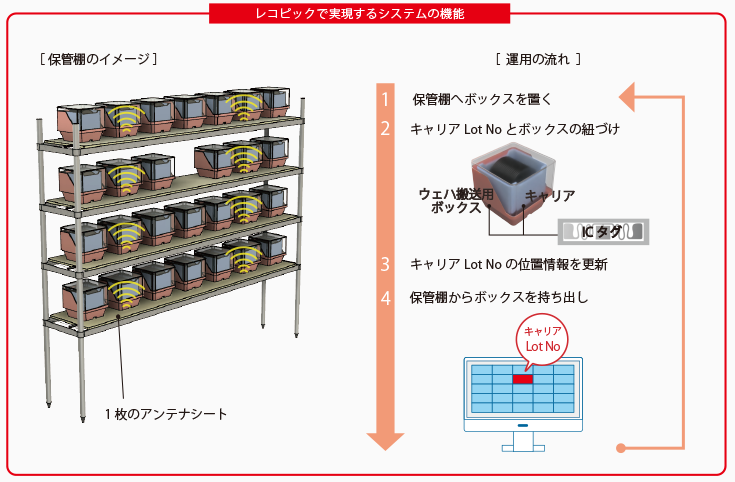

こうした中、エイブリック様は「レコピック」のピンポイントかつ正確なICタグの読み取り技術や、既存の棚に簡便に後付けできる点などを高く評価し、「レコピック」の導入を決定しました。「レコピック」は、現状の課題を解決し、さらには取得したデータを解析することにより、これまでにない業務改善が図れるものと期待されています。

アナログ半導体専業メーカーであるエイブリックの半導体は、数百の工程を経て製造されます。

完成までに2~3ヶ月を要し、多くの工程で作業者が携わります。製品は、規格など固有の情報があり、ロットを正確に管理するためには、複数の製品を保管するキャリアの所在管理が欠かせません。従来、製品の保管情報をバーコードで管理していましたが、業務効率化の観点からより優れたシステムを検討していました。

RFID は有力な候補ではありましたが、一般的なRFID 管理システムで製品の位置情報を知るためには、複数のアンテナが必要で、配線が多くなるため現場への導入が難しいなどの課題があり、他の技術でのアプローチも視野に入れていました。

その様な中、「レコピック」では一枚のアンテナでキャリアそれぞれの位置情報まで把握できることが分かりました。更に、帝人が開発中の新技術を利用することで、製品(ウェハを含む)と製品を搬送するためのボックス(搬送用ボックス)を紐づけることが可能になるため、生産エリアで製品と搬送用ボックスの組み合わせや保管場所が変化しても、情報が自動更新され、常に最新の所在を管理することができることが分かり、導入を決定しました。

「レコピック」導入後は、製品の探索時間を約50%削減することに成功し、入出庫情報を入力する作業時間もゼロになり、バーコード業務も削減できました。それだけでなく、搬送用ボックスも整頓されたことで、見た目もきれいになり、職場環境と労働安全面における改善にもつながりました。

レコピックによって、業務効率の向上と顧客ニーズへのより柔軟な対応の両面で大きく貢献してくれました。